Technologie – THT (Trennen)

Trennverfahren für im Nutzen

bestückte Platinen

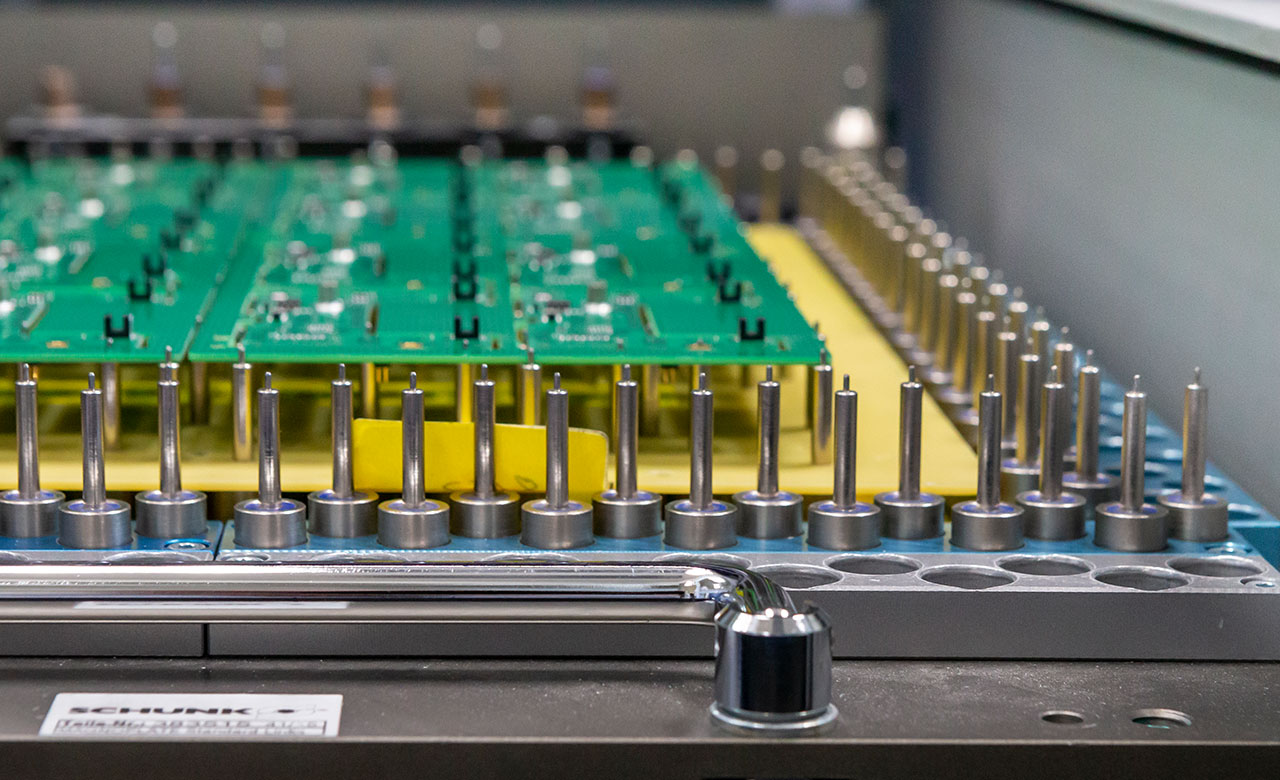

Die Leiterplatten werden in sogenannten Nutzen zusammen gefertigt. Am Ende des Bestückungsprozesses werden die bestückten Leiterplatten in die einzelnen Leiterplatten aufgeteilt, dem sogenannten Trennen

Nutzentrennung Leiterplatten

EMS-Bestückungseffizienz im Nutzen

Bei der Bestellung der Leiterplatten wird darauf geachtet, dass innerhalb des maschinenbearbeitbaren Maßes die maximal mögliche Anzahl von Einzelleiterplatten, dem sogenannten Nutzen, auf einer Gesamtplatine untergebracht sind. Nach Abschluß des Bestückungsprozesses, SMT oder THT oder als Mischbestückung von Beiden, werden die bestückten Leiterplatten in die einzelnen Leiterplatten aufgeteilt, dem sogenannten Trennen. Je nach Anforderung der IPC-Klasse ist auch eine entsprechende Genauigkeit im Trennverfahren vorgeschrieben. Generell kann man sagen, dass je höher die IPC-Klasse desto höher die Trenngenauigkeit. Aus diesem Aspekt heraus ist das Trennverfahren abzuleiten.

THT – Trennen

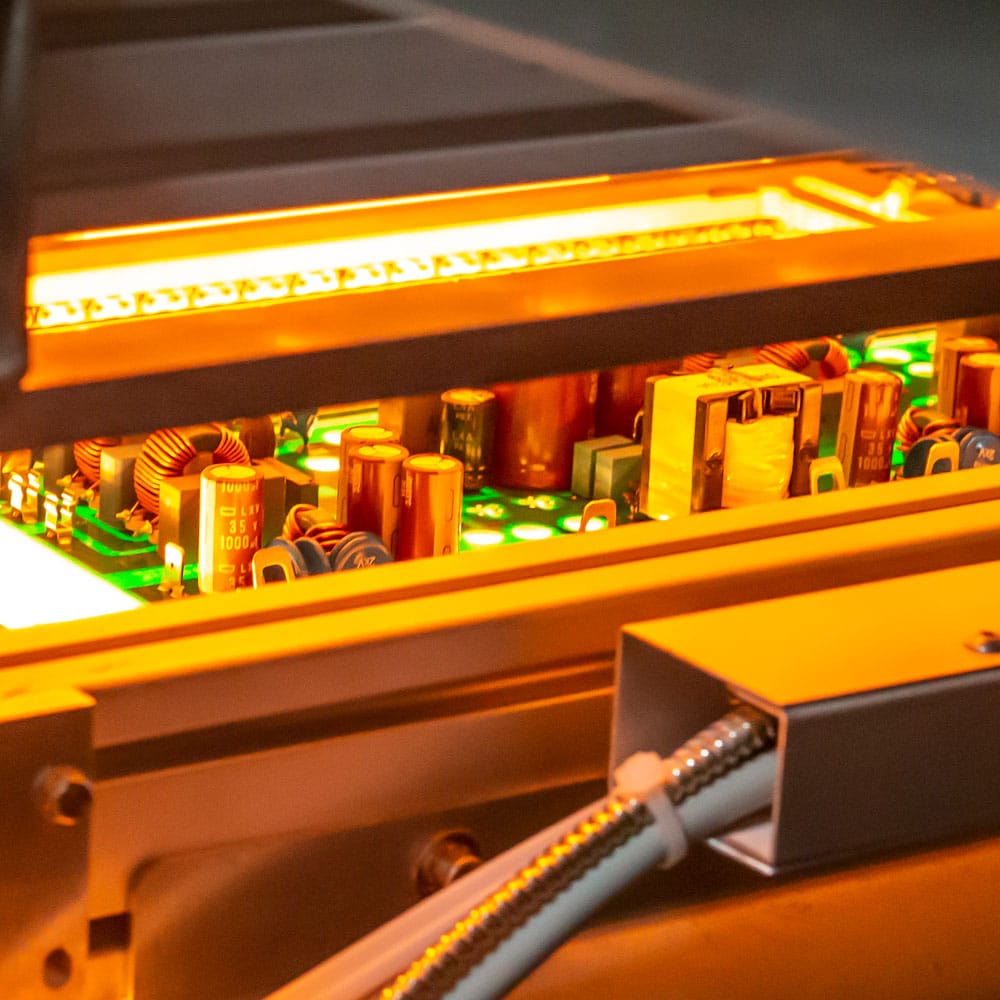

Frästrennen

Das Frästrennen zeichnet sich durch eine sehr schnelle, saubere und hochpräzise Trennung aus. Nach einlegen des Nutzens auf Haltestifte oder einer Adapterplatte und der damit einhergehenden Verdrehsicherheit wird das Produkt vollautomatisch abgearbeitet und kann danach vereinzelt entnommen werden.

Für qualitativ anspruchsvolle und hohe Stückzahlen von Baugruppen mit Reststegnutzen sollte immer das Frästrennen gewählt werden. Zudem stellt es die schonendste Variante des Trennvorgangs für Reststegnutzen dar.

THT – Trennen

Lineartrennen

Für die Trennung von geritzten Nutzen wird ein Lineartrenner eingesetzt. Durch Fußbetätigung werden zwei gegenüberliegende keilförmige Messer in die Ritzung gedrückt. Durch den stufenlosen, schwingenden Sektionalschnitt wird der Nutzen sehr schonend und relativ sauber getrennt.

Durch das spannungsfreie Trennen werden selbst SMD-Bauteile im Randbereich nicht in Mitleidenschaft gezogen. Die Leiterplattenstärke ist durch ein Drehrad flexibel einstellbar. Essollte dabei nur auf die Reststegdicke geachtet werden. Das Trennen per Lineartrenner sollte für kleine bis mittlere Stückzahlen gewählt werden da es in diesem Bereich die effektivste und schonendste Lösung darstellt.

THT – Trennen

Hakentrenner

Zur Trennung von umrissgefrästen Leiterplatten bei sehr geringer Stückzahl und nicht so hohen Qualitätsanforderungen kann ein Hakentrenner zum Einsatz kommen. Hierbei werden Leiterplatten in einer Fräsnut über das Messer auf die Matrize gesetzt. Der Steg wird dann unter das Stanzmesser geschoben und mittels Fußschalter betätigt.

Das Trennverfahren mit Hakentrenner sollte nur bei minimalsten Stückzahlen gewählt werden, da es keine saubere und qualitativ hochwertige Lösung darstellt einen Nutzen zu vereinzeln.

Trennung mit CNC-Fräse

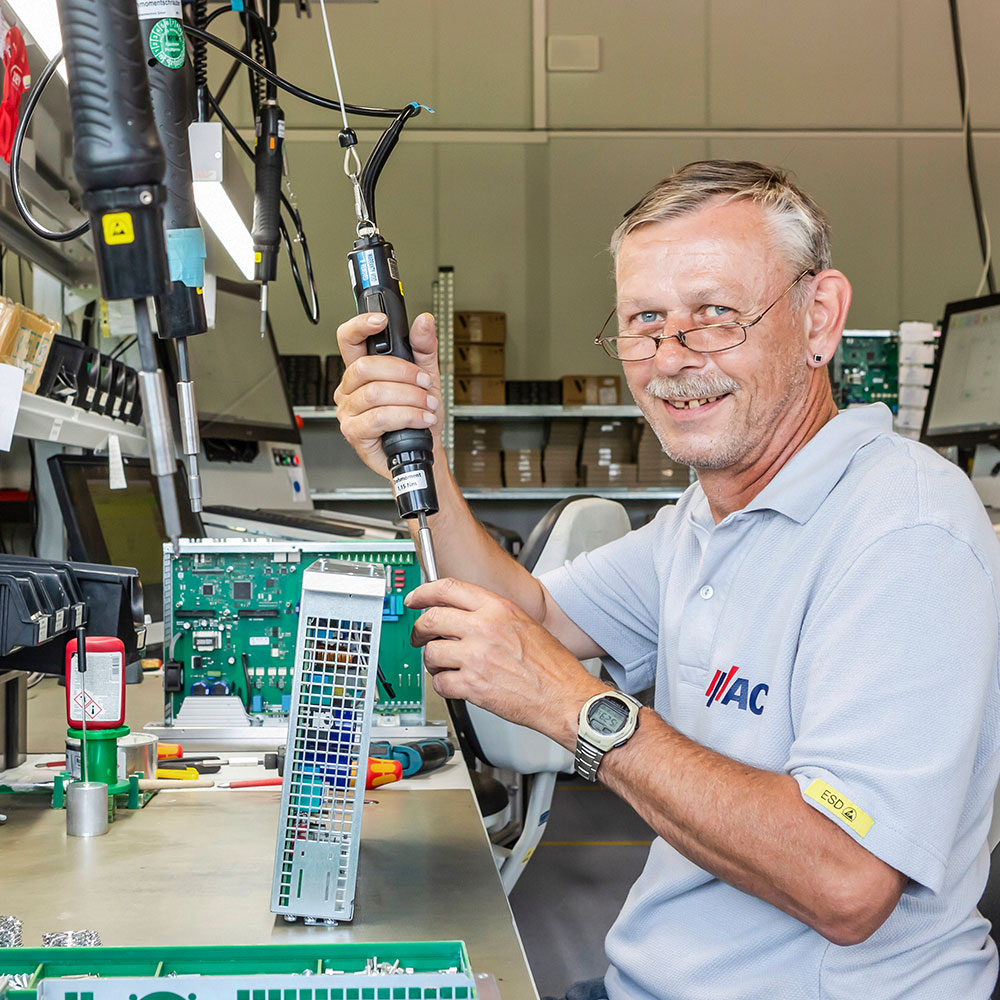

Sauber, klar und hochgenau

Diese Variante wird für eine höchstgenaue Vereinzelung in die Einzelplatinen mit einem extrem sauberen Trennprofil die beste Wahl für IPC-Klasse 3 und 2. Unser Team überzeugt durch professionelles und schnelles Arbeiten sowohl bei der Fräsprogrammerstellung als auch beim Trennen selbst. Die entsprechende Sorgfalt mit ESD-Schutz versteht sich von selbst.

Rollentrennen bei geritzten Nutzen

Schnell und genau

Dieses Verfahren wird seitens unserer Kunden oftmals vorgegeben. Die unbestückte Leiterplatte (uLP) erhält dann bereits vom Leiterplattenhersteller eine Ritzung für die spätere Trennung. Kleinere bis mittlere Stückzahlen werden hier bevorzugt mit dieser Technologie bearbeitet.